发布时间:2023年04月06日 09:00:00

陕西真空电子束真空冷床EB炉厂家~电子束冷床EB炉熔炼技术

电子束冷床熔炼炉较传统的真空自耗电弧炉熔炼相比是一种先进的熔炼技术;

1.简介

钛及钛合金熔炼有真空电弧炉(VAR)、真空感应炉、旋转电极炉、电渣炉等方法,目前真空自耗电弧熔炼是钛及钛合金铸锭生产的主导工艺。纯钛及非航空用钛合金一般采用两次熔炼,航空及其它关键部位用钛合金采用三次熔炼,以保证获得成分均匀,缺陷率低的铸锭。但实践表明:真空电弧熔炼不能从根本上消除高低密度夹杂及成分偏析等冶金缺陷,严重影响材料使用的可靠性,造成很大的经济损失,为了提高钛及钛合金的熔炼水平和航空用钛及钛合金的质量,发展了电子束冷床炉熔炼(EBCHM)技术,其熔炼过程是将提纯和凝固完全分开,高密度夹杂与钛熔体有很大的密度差异,会沉入水冷炉床底部被凝壳扑捉,低密度夹杂可通过熔池的过热度和长时间保温使其尽可能熔解或上浮,达到去除高,低密度夹杂,充分实现合金化的目的,提高铸锭质量。本文主要介绍电子束冷床炉的结构、工作原理、熔炼特点以及工艺控制等。

2.电子束冷床炉的结构

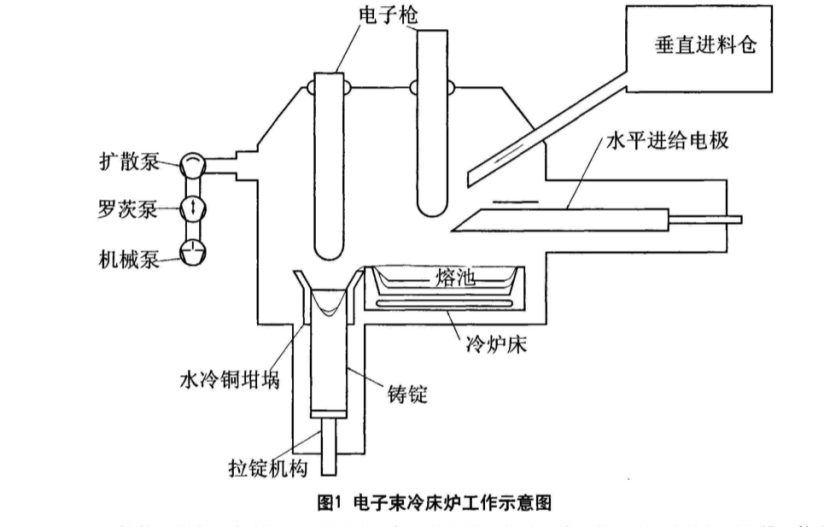

电子束冷床炉主要由电子枪系统、进料系统、熔炼系统、真空系统、冷却系统、控制系统及电源系统组成,电子束冷床炉工作示意图见图1。

2.1电子枪系统是电子束冷床炉的关键部件,目前通常使用的电子枪为皮尔斯环型电子枪。枪的使用寿命长,控制录敏,通过聚售和偏转系统很容易改变电子束的大小和位置,具有很高的偏转频率和大的偏转角度,电子枪在X、Y方向上的最大偏移角度可达±30,各方向的最高偏转频率为1250HZ,最大功率为800KW,阴,阳两极间的电压为3KV,阴极与被加热金属间的电压可高达50KV,大型电子束冷床炉一般配有4~7个电子枪,总功率一般为2.0MW~4.0MW。

2.2进料系统一般采用垂直进料和水平进料两种方式,垂直进料系统合尺寸较小颗粒状原料,水平进料系统则适合体积较大块状料或电极。

垂直进料系统的料仓是一真空密封容器,料仓内尺寸较小粒状原料(海绵钛、返回炉料、中间合金)通过振动加料器加入炉床,加装隔离阀可实现给料仓内加料而不影响熔炼室真空,原料的加料速度可以根据工艺要求由振动加料器进行控制。

水平进料系统分为装料室和进料室,中间用闸板阀隔开,也可实现给装料室装料,而不影响熔炼室真空,原料可通过推进器加入炉床,实现连续熔炼。加料速度可根据熔炼功率、拉锭速度等因素通过改变推进器速度进行调整。

电子束冷床炉在其加料装置配备有预热和预除气功能,使炉料在熔化前预热到400~500℃,去除吸附的气体。

2.3熔炼系统主要由冷炉床、结晶器、拉锭机构等三部分组成。炉床为一水冷矩形铜槽,炉床的深度一般约为100mm,其长度和宽度可根据金属熔体所需的停留时间来确定。熔炼区与精炼区采用防溅屏隔开,防止熔化时喷溅物进入精炼区,影响提纯效果,结晶器带有拉锭机构,拉锭的速度可根据熔化速度,通过皮尔格步骤[1]进行控制,确保铸锭的表面质量。

2.4电子束冷床炉的直空系统比较复杂,一般配备有三组,一组为电子枪直空系统,电子枪必须在高真空下才能正常工作,一般采用先进的涡轮分子泵,机械泵作为它的前级泵。一组为进料真空系统,采用传统的机械泵、罗兹泵和增压泵真空配置来维持。一组为熔炼室真空系统,由机械泵、罗兹泵和扩散泵组成。熔炼室真空度一般维持在10-1~10-2Pa,枪室的真空度一般为10-2~10-4Pa。

3.工作原理

与VAR相比。电子束冷床炉在设计上将水冷铜炉床与坩埚分开,实现了熔化和凝固过程的分离。冷床炉分为三个工作区:熔炼区、精炼区、结晶区。在熔炼区原料在电子束的扫描下由固态变为熔融态,流向精炼区,在精炼区,熔融金属进行精炼,高密度夹杂与钛熔体有很大的密度差异,会沉入水冷炉床底部被凝壳扑捉,低密度夹杂可通过熔池的过热度和长时间保温使其尽可能熔解或上浮,去除高、低密度夹杂,并充分实现合金化,然后注入结晶器,形成铸锭。

与传统的VAR不同,其进料方式可以是松散的小颗粒原料或压制的电极、一次锭等。熔炼区、精炼区、结品区的电子束扫描方式,频率,功率等工艺参数可分别进行控制。

4.电子束冷床熔炼EB炉的特点

电子束冷床熔炼EB炉与VAR相比有很多特点,其中优点有:

(1)高密度夹杂与钛熔体有很的密度差异,会沉人水冷炉床底部被凝壳扑捉,低密度夹杂可通过熔池的过热度和长时间保温使其尽可能熔解或上浮,去除高、低密度夹杂,并充分实现合金化。

(2)钛熔体长时间大面积暴露在真空下,可有效地去除易挥发杂质,使H、Cl、Ca、Mg、K等杂质元素达到最低水平。

(3)在相同熔速条件下,等体积铸锭中温度梯度电子束冷床熔炼EB炉不足VAR中的一半,铸锭的组织均匀补缩工艺更易控制。

(4)在熔炼过程中可实现有规律地从坩埚内粘取试样,进行化学成分分析,保证生产高质量的铸锭。

(5)使用软件控制系统,使电子束产生扫描图形与坩埚匹配,可生产圆锭、扁锭、空心锭等多种规格的铸锭,其中扁锭、空心锭可减少板材与管材生产时的后续加工,节约成本,提高产量。

(6)可回收各种形式残料,如屑料、块料以及其它形状返回炉料,回收比例可达100%,与VAR熔炼30%的回收量相比,可有效地降低生产成本。同时VAR难以回收的各种合金残料,可根据其化学成分,进行原料合理搭配,通过电子束冷床熔炼EB炉达到可控水平,进行回收利用。

(7)一般民用及非航空材料可只进行单次EB熔炼,减少熔次,有效地提高生产效率。 EBC电子束冷床熔炼EB炉的缺点:

(1)电子束熔炼是一个相当复杂的技术,需要比其它熔炼工艺广泛的直空技术,电子和物理知识。必须进行高水平的培训,培养一批高素质,经验丰富的操作人员和高级技术人员。

(2)电子束冷床炉的高真空度和高的能量密度使金属损失较大,金属损失一般约达3~6%,饱和蒸汽压高的合金元素Al挥发损失可高达1%以日2,金属收得率较低,铸锭化学成分的均匀性和准确性较难控制。

(3)由于电子束冷床熔炼EB炉需要高直空度,对海绵钛的使用比例有一定限制。

(4)熔炼材料的混合困难,炉床内熔融金属量有限。

(5)电子束冷床炉设备结构复杂(如真空系统,电子枪系统等),使用维修成本高。

(6)由干电子束冷床炉采用高压加速电子流,会产生对人体有害的X射线,需采取特殊的防护。

5.电子束冷床熔炼EB炉工艺的控制

航空用钛合金一般采用“电子束冷床熔炼EB炉+VAR”的方法,非航空用钛及钛合金铸锭可只采用单次电子束冷床熔炼EB炉。

电子束冷床炉的核心工艺是电子枪参数的控制,为了同时控制多个高功率电子枪射束功率分布,采用自动射束功率分布软件,即软件控制系统,它是通过在计算机上绘图标注得到模拟的熔炼几何尺寸和位置,选择适宜的偏转模式,每种模式中的有功功率由停留时间来确定。

电子束冷床熔炼EB炉的工艺参数主要有投料速度、电子束流的扫描图形、扫描路径、分辨率、频率、停留时间、拉锭速度等。此工艺参数的制定必须依据生产合金类别、使用原料种类、进料方式、结晶器规格等因素,采用先进软件控制系统进行能量分布,根据熔池状况进行能量密度调整,并结合使用测量表面温度分布的热成像系统及测量气相中元索浓度的仪器,使共熔池温度达到理想的状态,各工艺参数达到合理匹配,即提高熔化速率又防止金属熔体局部过热,使易挥发合金元素的挥发损失得到有效控制,提高铸锭化学成分的均匀性和准确性。

在电子束冷床熔炼EB炉工艺控制方面,采用先进软件控制系统进行能量分布,根据熔池状况进行能量密度调整,并结合使用测量表面温度分布的执成像系统,使熔池温度达到理想的状态,各工艺参数达到合理匹配。在熔化阶段输入的电子束能量集中在待熔化的原料、冷炉床熔池边部和铸锭的外部,以补偿由于水冷炉床及结品器造成的热量损失,在补缩阶段从铸锭外部到中心建立一定梯度的递减温度场,使铸锭的缩孔位置抬高甚至无缩孔;金属损耗为3%~6%,它上原料种类、熔炼直空度、熔化功率、停留时间,扫描频率、熔化速率等参数的控制有关。采用100%残料生产的铸锭表面质量优良,杂质元素在铸锭长度方向上的分布均匀,在铸锭横向切片进行组织检测,铸锭组织比VAR更为均匀,成份含量满足标准要求,未出现诸如气孔、裂纹及非金属夹杂等缺陷,生产的棒材性能完全满足标准要求。